7M là một khung mô hình quan trọng trong quản lý kinh doanh, bao gồm bảy yếu tố chính: Con người, Máy móc, Vật liệu, Phương pháp, Đo lường, Môi trường và Quản lý. Khung này giúp các doanh nghiệp phân tích và tối ưu hóa hoạt động, từ đó nâng cao hiệu quả và đạt được thành công lâu dài.

Định nghĩa và nguồn gốc của 7M

Khung mô hình 7M được xem là một công cụ mạnh mẽ trong lĩnh vực quản lý chất lượng và cải tiến quy trình, đặc biệt trong sản xuất và dịch vụ. Nó giúp doanh nghiệp đánh giá toàn diện các yếu tố ảnh hưởng đến hoạt động kinh doanh, từ nguồn lực con người đến các yếu tố môi trường bên ngoài. Trong phần này, chúng ta sẽ khám phá sâu hơn về ý nghĩa cốt lõi của 7M và cách nó đã phát triển qua thời gian, cung cấp cái nhìn toàn diện để người đọc hiểu rõ hơn về ứng dụng của nó trong thế giới kinh doanh hiện đại.

Định nghĩa của 7M

7M đại diện cho bảy yếu tố cốt lõi trong quản lý: Con người, Máy móc, Vật liệu, Phương pháp, Đo lường, Môi trường và Quản lý. Mỗi thành phần đều đóng vai trò quan trọng trong việc đảm bảo sự vận hành mượt mà của doanh nghiệp.

Ví dụ, 7M nhấn mạnh rằng con người không chỉ là nguồn lực lao động mà còn là yếu tố quyết định sự sáng tạo và đổi mới. Trong một doanh nghiệp sản xuất, nếu không chú trọng đến đào tạo và động lực cho nhân viên, các vấn đề như giảm năng suất hoặc lỗi sản phẩm có thể xảy ra. Tương tự, yếu tố máy móc liên quan đến công nghệ và thiết bị, nơi mà việc bảo trì định kỳ có thể ngăn ngừa sự cố lớn, tiết kiệm chi phí và tăng hiệu quả sản xuất.

Ngoài ra, vật liệu và phương pháp là nền tảng cho chất lượng sản phẩm. Một phương pháp sản xuất không hiệu quả có thể dẫn đến lãng phí vật liệu, trong khi đo lường giúp theo dõi và cải thiện các chỉ số quan trọng. Môi trường và quản lý, hai yếu tố còn lại, bao quát các tác động bên ngoài như điều kiện kinh tế, pháp lý và cách lãnh đạo doanh nghiệp xử lý các yếu tố này. Tổng thể, 7M không chỉ là một danh sách các thành phần mà còn là một hệ thống liên kết, giúp doanh nghiệp nhận diện và giải quyết vấn đề một cách toàn diện.

Bằng cách áp dụng 7M, các nhà quản lý có thể xây dựng chiến lược bền vững, tránh các rủi ro tiềm ẩn và tối ưu hóa nguồn lực. Trong bối cảnh cạnh tranh gay gắt ngày nay, việc hiểu rõ định nghĩa của 7M giúp doanh nghiệp không chỉ tồn tại mà còn phát triển mạnh mẽ.

Lịch sử phát triển của 7M

Khung mô hình 7M có nguồn gốc từ các nguyên tắc quản lý chất lượng, đặc biệt là trong ngành sản xuất và kỹ thuật. Nó được phát triển dựa trên các lý thuyết của các chuyên gia như W. Edwards Deming và Joseph Juran, những người đã đóng góp lớn cho phong trào cải tiến chất lượng sau Thế chiến II.

Trong những năm 1950, khi Nhật Bản bắt đầu áp dụng các phương pháp quản lý hiện đại để tái thiết kinh tế, 7M đã được hình thành như một phần của công cụ phân tích vấn đề, tương tự như sơ đồ Ishikawa (còn gọi là fishbone diagram). Ban đầu, mô hình tập trung vào việc xác định nguyên nhân gốc rễ của các vấn đề sản xuất, với bảy yếu tố chính được sử dụng để phân loại các yếu tố ảnh hưởng. Qua thời gian, 7M đã được mở rộng và áp dụng trong nhiều lĩnh vực khác, từ dịch vụ đến công nghệ thông tin.

Ví dụ, trong thập niên 1980, khi các công ty Mỹ áp dụng các nguyên tắc Nhật Bản để cải thiện chất lượng, 7M trở thành một phần quan trọng trong các chương trình như Six Sigma và Lean Manufacturing. Ngày nay, với sự phát triển của công nghệ số, 7M đã được tích hợp với các công cụ kỹ thuật số như AI và dữ liệu lớn, giúp doanh nghiệp phân tích dữ liệu theo thời gian thực. Lịch sử của 7M cho thấy nó không chỉ là một khái niệm tĩnh mà còn phát triển liên tục, thích ứng với các thay đổi của thế giới kinh doanh.

Việc hiểu lịch sử của 7M giúp doanh nghiệp nhận ra rằng đây không phải là một xu hướng nhất thời mà là một công cụ đã được kiểm chứng qua thời gian, mang lại lợi ích lâu dài cho những ai áp dụng đúng cách.

So sánh với các mô hình quản lý khác

Khi so sánh 7M với các mô hình quản lý khác như 7P (Product, Price, Place, Promotion, People, Process, Physical Evidence) hoặc 5S (Sort, Set in order, Shine, Standardize, Sustain), chúng ta thấy rằng 7M tập trung mạnh mẽ hơn vào các yếu tố nội tại và kiểm soát chất lượng, trong khi 7P nhấn mạnh vào tiếp thị và trải nghiệm khách hàng.

Cụ thể, 7M ưu tiên việc phân tích các yếu tố sản xuất như máy móc và vật liệu, giúp doanh nghiệp cải thiện hiệu quả hoạt động, trong khi mô hình 5S tập trung vào tổ chức không gian làm việc để giảm lãng phí. Tuy nhiên, 7M có ưu điểm là bao quát cả yếu tố môi trường, giúp doanh nghiệp đối phó với các rủi ro bên ngoài như biến đổi khí hậu hoặc thay đổi chính sách.

Mặc dù có sự khác biệt, 7M có thể kết hợp với các mô hình khác để tạo ra một hệ thống quản lý toàn diện. Ví dụ, một doanh nghiệp có thể sử dụng 7M để tối ưu hóa quy trình sản xuất, sau đó áp dụng 7P để cải thiện chiến lược tiếp thị. Điều này làm cho 7M trở thành một công cụ linh hoạt, phù hợp với nhiều loại hình doanh nghiệp từ sản xuất đến dịch vụ.

Tóm lại, so sánh này giúp người đọc thấy rằng 7M không phải là công cụ duy nhất, nhưng sức mạnh của nó nằm ở khả năng tích hợp và ứng dụng thực tiễn cao.

Các thành phần chính### Các thành phần chính của 7M

7M bao gồm bảy yếu tố chính, mỗi yếu tố đều có ảnh hưởng và vai trò quan trọng trong việc tối ưu hóa quy trình sản xuất cũng như quản lý chất lượng. Những thành phần này không chỉ đơn thuần là những khía cạnh riêng biệt mà còn có sự tương tác mật thiết với nhau, tạo thành một hệ sinh thái quản lý toàn diện. Dưới đây là cái nhìn sâu sắc về từng yếu tố.

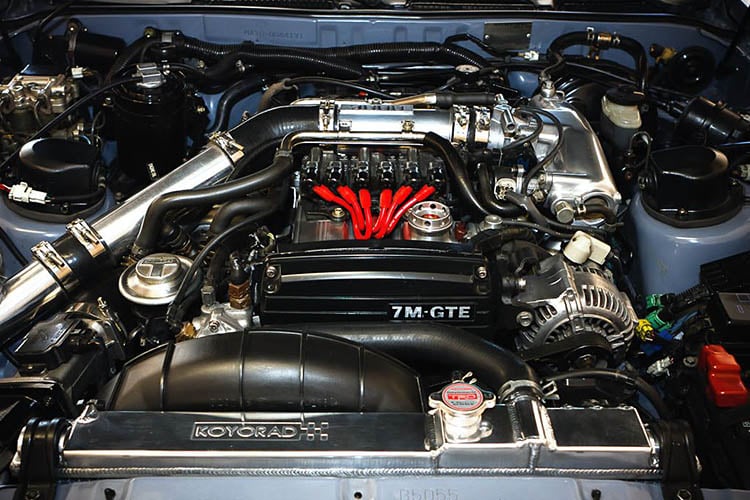

Máy móc (Machine)

Máy móc là yếu tố đầu tiên trong mô hình 7M, phản ánh tầm quan trọng của thiết bị trong quy trình sản xuất. Sự hoạt động hiệu quả của máy móc ảnh hưởng trực tiếp đến năng suất làm việc.

Để đảm bảo máy móc luôn hoạt động ổn định, doanh nghiệp cần thực hiện bảo trì định kỳ. Việc này không chỉ giúp phát hiện sớm các vấn đề có thể xảy ra mà còn kéo dài tuổi thọ của thiết bị. Bên cạnh đó, công nghệ mới, như tự động hóa và Internet of Things (IoT), cũng đang dần trở thành xu hướng, giúp giám sát tình trạng của máy móc theo thời gian thực. Điều này không chỉ tiết kiệm thời gian mà còn giảm thiểu chi phí cho doanh nghiệp.

Hơn nữa, việc lựa chọn máy móc phù hợp với quy trình sản xuất cũng vô cùng quan trọng. Một dây chuyền sản xuất được trang bị thiết bị hiện đại và phù hợp sẽ tạo điều kiện thuận lợi cho việc đạt được các mục tiêu chất lượng và sản lượng. Do đó, việc đầu tư vào máy móc không chỉ là một chi phí cần thiết mà còn là một quyết định chiến lược nhằm nâng cao hiệu quả sản xuất.

Nguyên liệu (Material)

Nguyên liệu đóng vai trò thiết yếu trong bất cứ quy trình sản xuất nào. Chất lượng nguyên liệu không chỉ ảnh hưởng đến phẩm cấp của sản phẩm cuối cùng mà còn liên quan đến chi phí sản xuất.

Việc chọn lọc và quản lý nguồn nguyên liệu chất lượng cao là một phần quan trọng của quản lý chất lượng. Doanh nghiệp cần phải thiết lập mối quan hệ chặt chẽ với các nhà cung cấp để đảm bảo rằng nguyên liệu luôn đạt tiêu chuẩn. Ngoài ra, việc sử dụng các công nghệ mới như dữ liệu lớn có thể giúp phân tích các thông tin về nguồn gốc và chất lượng của nguyên liệu, từ đó tối ưu hóa chuỗi cung ứng.

Bên cạnh đó, nguyên liệu cũng cần được bảo quản đúng cách để duy trì chất lượng. Nếu doanh nghiệp không chú ý đến điều này, nguyên liệu có thể bị hư hỏng hoặc xuống cấp, dẫn đến lãng phí tài nguyên. Như vậy, quản lý nguyên liệu không chỉ là một yếu tố trong mô hình 7M, mà nó còn là một phần không thể thiếu trong chiến lược bền vững của doanh nghiệp.

Phương pháp (Method)

Yếu tố phương pháp trong 7M nhấn mạnh tầm quan trọng của các quy trình và kỹ thuật sản xuất. Một phương pháp sản xuất hiệu quả không chỉ giúp tối ưu hóa thời gian và chi phí mà còn nâng cao chất lượng sản phẩm.

Điều quan trọng là doanh nghiệp nên thường xuyên xem xét và cập nhật các quy trình sản xuất của mình. Việc áp dụng các phương pháp cải tiến liên tục, chẳng hạn như Lean Manufacturing hoặc Six Sigma, có thể giúp giảm thiểu lãng phí và tối ưu hóa quy trình. Áp dụng công nghệ mới, chẳng hạn như trí tuệ nhân tạo trong quy trình sản xuất, cũng có thể mang lại những trải nghiệm mới và nâng cao hiệu quả công việc.

Ngoài ra, việc đào tạo nhân viên cũng rất quan trọng trong việc thực hiện các phương pháp sản xuất. Một đội ngũ nhân viên được đào tạo bài bản sẽ hiểu rõ hơn về quy trình và biết cách xử lý các tình huống phát sinh, từ đó nâng cao hiệu suất làm việc. Thực tế cho thấy, nhiều doanh nghiệp đã gặt hái thành công lớn khi họ đầu tư vào việc cải thiện quy trình và đào tạo nhân sự một cách đồng bộ.

Môi trường (Environment)

Môi trường là yếu tố cuối cùng nhưng không kém phần quan trọng trong mô hình 7M. Yếu tố này không chỉ bao hàm môi trường vật lý nơi diễn ra sản xuất mà còn cả các yếu tố bên ngoài như luật pháp, chính sách và điều kiện kinh tế.

Doanh nghiệp cần phải đánh giá ảnh hưởng của môi trường đối với hoạt động sản xuất. Một môi trường làm việc an toàn và lành mạnh sẽ giúp tăng cường tinh thần làm việc của nhân viên, trong khi các yếu tố bên ngoài như biến đổi khí hậu có thể ảnh hưởng đến chuỗi cung ứng và khả năng sản xuất.

Việc xây dựng chính sách bảo vệ môi trường cũng ngày càng trở nên quan trọng. Ngày nay, nhiều khách hàng có xu hướng ủng hộ các thương hiệu có trách nhiệm với môi trường. Do đó, doanh nghiệp cần chủ động đưa ra các biện pháp thân thiện với môi trường, từ việc giảm thiểu chất thải đến việc sử dụng nguyên liệu tái chế.

Tính liên kết giữa các yếu tố

Một điểm đặc biệt của mô hình 7M là tính liên kết giữa các yếu tố. Các yếu tố này không tồn tại độc lập mà có sự tương tác qua lại với nhau, tạo thành một hệ thống thống nhất.

Khi một yếu tố trong mô hình thay đổi, các yếu tố khác cũng sẽ bị ảnh hưởng. Ví dụ, nếu máy móc gặp trục trặc, điều này sẽ tác động đến phương pháp sản xuất và nguyên liệu sử dụng. Ngược lại, nếu doanh nghiệp thay đổi phương pháp sản xuất mà không chú ý đến máy móc hay nguyên liệu, rất có thể sẽ dẫn đến việc lãng phí nguồn lực hoặc giảm chất lượng sản phẩm.

Sự liên kết này nhấn mạnh sự cần thiết phải có cái nhìn tổng thể khi áp dụng mô hình 7M. Các nhà quản lý cần phải xem xét tất cả các yếu tố này một cách đồng bộ để tối ưu hóa quy trình sản xuất và quản lý chất lượng một cách hiệu quả nhất.

Kết luận

Nhìn chung, mô hình 7M mang lại cho doanh nghiệp một công cụ mạnh mẽ để tối ưu hóa quy trình sản xuất và nâng cao chất lượng sản phẩm. Với sự tập trung vào bảy yếu tố cốt lõi — máy móc, nguyên liệu, phương pháp, môi trường, và các yếu tố khác — doanh nghiệp có thể nhận diện và giải quyết các vấn đề một cách hiệu quả. Lịch sử phát triển và tính linh hoạt của 7M cho thấy đây không chỉ là một xu hướng mà còn là một công cụ đã được kiểm nghiệm qua thời gian.

Thông qua việc áp dụng mô hình này, doanh nghiệp không chỉ có thể cải thiện hiệu suất mà còn tạo ra giá trị bền vững trong bối cảnh cạnh tranh gay gắt hiện nay. Việc hiểu rõ và vận dụng đúng cách các yếu tố trong 7M sẽ giúp doanh nghiệp đi đúng hướng trong hành trình phát triển lâu dài.

xem thêm: 7m.business

POSTER SEO_SIBATOOL #57202025